Машины, оборудование для измельчения и дробления. Мельницы и дробилки

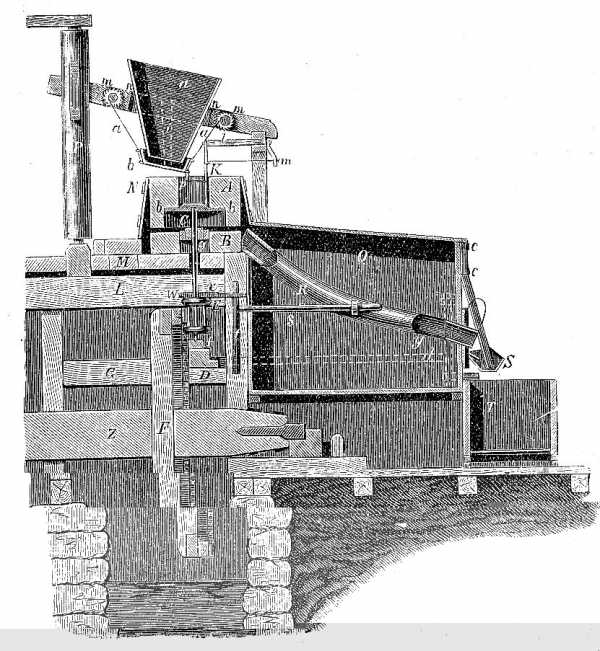

Щековые дробилки

Обрабатываемый материал подается в щековые дробилки сверху. После подачи в устройство материал раздавливается между статичной и двигающейся щекой. Конечный продукт дробления высыпается сквозь выпускную щель между щеками.

Самым распространенным типом щековой дробилки является устройство с верхней осью подвеса подвижной щеки.

Щековая дробилка

Внутри чугунной или отлитой из стали станины располагается статичная щека в виде рифленой плиты. Такая щека выполняется из износостойкого материала. Идентичная плита крепится на подвижной щеке, которая качается. По бокам рабочая зона дробильного аппарата ограждена гладкими плитами.

Подвижная щека качается за счет шатуна, который закреплен на главном валу. Шатун и подвижная щека соединяются посредством шарниров за счет распорных плит. В результате образуется коленчатый рычаг, благодаря которому наибольшее усилие возникает в верхней части щек. Там же и происходит раздавливание наиболее крупных кусков материала. Натяжение в движущейся системе и возвратное движение щеки осуществляются посредством тяги и пружины. Размер выпускной щели регулируется. Концы главного вала оснащены маховиками.

В качестве предохранения рабочих частей дробильного аппарата от поломки одну из распорных плит изготавливают из двух частей. Части плиты соединяются болтами, которые срезаются, если нагрузка превышает допустимый уровень давления.

К преимуществам щековых дробильных устройств принято относить простоту и надежность конструкции, легкость в обслуживании, широкое применение, а также небольшие габариты

Более подробно о щековых дробилках

Конусные дробилки

Конусная дробилка оснащена дробящей головкой, которая имеет форму усеченного конуса и совершает эксцентричные вращательные движения. Такая головка непрерывно раздавливает и изламывает куски обрабатываемого материала.

В момент, когда дробящая головка приближается к корпусу, раздробленный материал свободно выпадает сквозь часть кольцевой щели, которая располагается между корпусом и головкой.

Схема конусной дробилки

Конусные дробилки делятся на два основных типа:

- предназначенные для крупного и среднего дробления (устройства, оснащенные головкой в форме крутого конуса)

- предназначенные для среднего и мелкого дробления (устройства, оснащенные головкой в виде пологого конуса или «грибовидные дробилки»).

В дробильных устройствах первого типа, дробящая головка имеет форму крутого конуса и крепится на главном валу, который в свою очередь, подвешен сверху на крестовине и закреплен на шаровой втулке. Ширина выпускной щели регулируется. Стакан-эксцентрик приводится во вращение при помощи конической зубчатой передачи. Нижний конец вала свободно входит в данный стакан.

На холостом ходу вал с дробящей головкой совершает вращательные движения вокруг оси эксцентрика, описывая коническую поверхность. Параметры угла при вершине составляют от 8 до 120. В результате действия сил трения в процессе дробления, вал и головка вращаются в направлении противоположном вращению эксцентрика. Материал, заполняющий пространство между головкой и броневыми плитами, покрывающими поверхность корпуса, непрерывно обкатывается. В дробильных устройствах данного типа, достигается степень измельчения равная i= 5—6.

Более подробно о конусных дробилках

Валковые дробилки

Данные устройства оснащены двумя параллельными цилиндрическими валками, вращающимися навстречу друг другу. Материал измельчается валками посредством раздавливания.

Устройство валковой дробилки помимо гладких валков включает станину. Один валок подвижен (установлен в подвижных подшипниках), второй валок статичен. Подвижный валок удерживается в определенном положении посредством пружин. Если в дробильную установку попадает излишне твердый материал, пружины сжимаются, раздвигая валки, и этот кусок материала пропускается без поломки. Зачастую, валки имеют индивидуальный привод от ременного шкива.

Гладкие валки используются только для среднего и мелкого дробления. Основными характеристиками валка являются диаметр и ширина.

Валковая дробилка с гладкими валками.

Зубчатые валковые дробилки используются для дробления хрупких материалов средней твердости (уголь, соль и т.п.). Такие валки измельчают материал путем раскалывания и раздавливания, т.к. способны захватывать куски с поперечником ¼ — ½ диаметра валка.

Зубчатая дробилка оснащена тихоходными зубчатыми валками, которые вращаются с одинаковой скоростью (1-1.5 м/сек.). Ведущий валок приводится в движение от ременного шкива посредством зубчатой передачи. Затем, движение передается ведомому валку.

Быстроходные валки приводятся в движение ременной передачей. Недостатком быстроходных валков является излишнее измельчение материала.

Более подробно о валковых дробилках

Ударно-центробежные дробилки и мельницы

К ударно-центробежным дробилкам относится молотковое дробильное устройство, в которое обрабатываемый материал подается сверху и подвергается дроблению молотками на лету. Молотки крепятся к ротору на шарнирах, а ротор совершает быстрые вращательные движения. Молотки отбрасывают материал, в результате чего он разбивается о плиты корпуса. Помимо этого, материал раздавливается и истирается на колосниковой решетке. Интенсивность измельчения можно откорректировать посредством изменения окружной скорости молотков или размера щелей решетки. Такие дробилки используются для крупного и среднего дробления.

Для мелкого дробления применяются острые легкие молотки, которые вращаются с высокой скоростью (до 55 м/сек).

Основные элементы конструкции (молотки, плиты, решетки) производятся из высокопрочной углеродистой стали, наплавленной сталинитом.

По количеству роторов, молотковые дробилки могут быть однороторными (степень измельчения i= 10-15, размер продукта дробления 10-15 мм) или двухроторными (степень измельчения i= 30-40, размер продукта дробления 20-30 мм). По принципу расположения молотков в одной или нескольких плоскостях вращения, данные устройства бывают однорядными или многорядными.

Для мелкого измельчения материалов, характеризующихся невысокой твердостью (фосфориты, известь, охра и т.п.) используются молотковые дробильные устройства без колосниковой решетки или молотковые мельницы, которые сообщаются с воздушным сепаратором. Функция сепаратора состоит в отделении недообработанного продукта и возвращении его в мельницу.

Молотковая дробилка.

Более подробно об ударно-центробежных дробилках и мельницах

Дезинтеграторы и дисмембраторы

Дезинтегратор представляет собой ударное дробильное устройство, оснащенное двумя вращающимися роторами, между которыми измельчается обрабатываемый материал. Ротор выполнен в виде кольцевого диска и имеет соединение со стальными кольцевыми пальцами. Ряды пальцев на одном роторе свободно входят в ряды пальцев на другом роторе. Пальцы на роторах располагаются по форме концентрической окружности. Оба ротора имеют индивидуальный привод и совершают вращательные движения на встречу друг другу на высокой скорости.

Дезинтегратор.

В корпус устройства материал подается посредством воронки, расположенной вверху. Ударами пальцев и дисков, материал мелко измельчается. Переработанный материал выгружается через решетку, которая фильтрует куски определенного размера.

Т.к. дезинтегратор работает на высоких скоростях, большое внимание уделяется вопросам попадания посторонних материалов в устройство, а также установке и балансировке роторов дробилки.

Показатель производительности такого устройства напрямую связано с равномерностью подачи материала.

Дисмембратор оснащен одним ротором и статичным диском. В качестве неподвижного диска выступает крышка мельницы, на внутренней стороне которой концентрически закреплены ряды пальцев. Пальцы выполнены в форме ножей, что позволяет измельчать материал срезом либо разрывом волокон.

Барабанные мельницы

Главным элементом барабанной мельницы является барабан, заполненный дробящими телами (стержнями, шарами, окатанной галькой). Барабан совершает вращательные движения, а тела находящиеся внутри, увлекаются силой трения о стенки на определенную высоту, после чего падают и таким образом, измельчают материал. В данном случае измельчение происходит путем истирания и ударов.

Различают барабанные мельницы короткого, трубного и цилиндро-конического типа. В коротких барабанных мельницах L:D = 1.5 – 2, в трубных L:D = 3 – 6 (где L – длина барабана, D – диаметр барабана).

Типы барабанных мельниц

Наиболее распространенный вариант барабанных мельниц это устройства с центральной разгрузкой через полую цапфу или с торцевой разгрузкой через диафрагму. Реже встречаются устройства с периферической разгрузкой через щели в барабане.

Барабанные устройства короткого типа часто имеют замкнутый цикл работы и оснащены классификатором, фильтрующим куски материала, которым необходимо дополнительное измельчение. Замкнутый цикл работы позволяет увеличить показатель производительности и сократить расходы электроэнергии.

Барабанные мельницы могут осуществлять как сухое, так и мокрое измельчение. Измельчение материала соответствует i = 50 -100.

Ролико-кольцевые мельницы

В мельницах данного типа материал измельчается роликами или шарами (мелющими телами), которые катятся по внутренней поверхности кольца и прижимаются к ней центробежной силой.

Ролико-кольцевая мельница маятникового типа.

Сверху на валу на крестовине в свободном состоянии подвешены маятники с вальцами. Маятников может быть от 2 до 6 штук. Вращаясь, вальцы прижимаются к вкладышу, который является неподвижным. Поступающий материал транспортируется межу вальцами и кольцевым вкладышем. На дне камеры мельничного агрегата оседает фракция, которая остаётся крупной и неразмельчённой, откуда она подбрасывается скребком наверх перед набегающими вальцами.

В нижний отсек камеры подаётся воздух, который разрыхляет измельчённый материал и подаёт его в сепаратор. Оттуда размельчённый продукт поступает в циклон. Крупная фракция повторно поступает в мельницу на дополнительный размол. Маятниковые мельницы имеют производительность до 20 тонн в час.

Данный тип устройств используется для тонкого измельчения пигментов и наполнителей (тальк, мел и т.п.).

Кольцевые мельницы характеризуются компактностью и широким диапазоном степеней измельчения.

Дробилки и мельницы для сверхтонкого измельчения

Чем чаще внешние силы воздействуют на обрабатываемый материал, тем меньше трещин успевают «самозаживляться». Наиболее экономичным способом тонкого измельчения является вибрационное воздействие на материал. При таком способе усталостное разрушение материала происходит из-за частых, но относительно слабых ударов по частицам материала.

В процессе эксплуатации таких устройств, следует учитывать, что упругой деформации и разрушению подвержено и само дробильное устройство.

Вибрационные мельницы

Вибрационная мельница инерционного типа имеет цилиндрический корпус, заполненный обрабатываемым материалом, и мелющими телами на 80-90%. Корпус вращается на валу, вал оснащен дебалансом. Дебаланс располагается эксцентрично относительно оси вращения мельницы, вследствие чего, во время вращения неуравновешенной массы вала с дебалансом, возникают центробежные силы инерции, которые вызывают вибрации корпуса дробильной установки. В процессе вращения корпус со всем содержимым внутри колеблется в плоскости, перпендикулярной к оси вибратора, по практически круговой траектории.

Вибрационная мельница инерционного типа.

Частота колебаний корпуса соответствует числу оборотов вала, которое находится в диапазоне 1000 – 3000 об/мин. Амплитуда колебаний варьируется от 2 до 4 мм. В данных устройствах происходит интенсивное измельчение материала.

Для того чтобы уменьшить вибрацию в производственном помещении, корпус мельницы опирается на пружины и деревянные подкладки, кроме того, электродвигатель соединяется с муфтой эластичным валом.

Для контроля над температурой внутри мельницы вибраторы время от времени охлаждают водой, циркулирующей через рубашку.

Данный тип устройств, осуществляет помол сухим и мокрым способом, а также способен работать периодически или непрерывно. Мельницы, работающие непрерывно, функционируют в замкнутом цикле вместе с воздушным сепаратором.

В таких устройствах целесообразно измельчать материалы с диаметром крупиц dн не более 1-2 мм до конечного диаметра dк менее 60 мкм.

Вибрационные (отражательные) дробилки оснащены фильтрующей решеткой, сквозь которую проходит обрабатываемый материал. Решетка отсеивает мелкие элементы, после чего материал поступает в валок, который быстро вращается (12-70 м/сек). Валок оснащен лопатками, которые захватывают материал и отбрасывают его на щиток. Элементы материала взаимно ударяются друг о друга, щиток, корпус и лопатки валка, в результате чего происходит окончательное измельчение материала. Степень измельчения достигает i = 20 – 30.

К достоинствам данных типов устройств, принято относить высокую эффективность, малый удельный расход энергии, несложность устройства и небольшой вес, легкость установки.

Более подробно о вибрационных дробилках

Коллоидные мельницы

Для сверхтонкого измельчения, помимо вибрационных установок, широко используются коллоидные мельницы. По принципу действия, они похожи на ролико-кольцевые или ударно-центробежные мельницы. В таких устройствах материал измельчается посредством прохождения сквозь зазор между быстро вращающимся ротором (роликом конической формы) и статором (кольцом, расширяющимся кверху). Зазор может находиться также между пальцами диска-ротора, которые расположены по концентрическим окружностям и корпусом мельницы. Такие устройства работают при очень высоком уровне скорости ротора (до 125 м/сек) и применяются, в основном, для мокрого измельчения.

Чтобы осуществить помол высокой тонкости и получить частицы величиной менее 1 мк, размельчение выполняют в мельницах коллоидного типа. Материал измельчают в этих мельницах благодаря трению или ударам методами сухого или мокрого помола.

Мельница такого типа включает корпус с выемкой посередине. Выемка имеет коническую форму и в ней расположен и вращающийся ротор. Между выемкой и ротором очень маленький зазор (мин. 0,05 мм). Через отверстие в выемке материал поступает в зазор между выемкой и ротором, который можно регулировать микрометрическим винтом; твердые частицы истираются, выходя через выходное отверстие вместе с жидкостью. Ротор приводит во вращение электродвигатель с помощью шкива.

Существует и другой тип коллоидных мельниц. Такие мельницы функционируют по принципу ударов пальцев по суспензии. Состоят они из корпуса цилиндрической формы, в котором на большой скорости вращается диск. По обеим сторонам диска расположены пальцы. Через патрубок суспензия поступает в мельницу, где подвергается ударам пальцев, и выходит через патрубок.

Насос подаёт суспензию из сборника через трубопровод в мельницу. Материал в мельницу следует подавать на небольшой скорости, чтобы она сильно отличалась от окружной скорости ударных пальцев. Как правило, скорость при загрузке материала в мельницу равна 0,7 метров в секунду, а окружная скорость диска – 190 метров в секунду.

Метод мокрого помола наиболее распространен и доступен при приготовлении коллоидных растворов. Сухой же метод помола не обеспечивает получение достаточной степени тонкости, чтобы получить частицы коллоидных размеров. Для тонкого сухого помола служат центробежно-шаровые мельницы коллоидного типа. В них используется большое количество шаров диаметром 8 – 15 мм. Шары разбрасываются с большой скоростью, разбивая материал, проходящий тот же путь, что и сами шары. Готовый размельчённый продукт выходит после прохождения через воздушный сепаратор.

Истирающие мельницы

Истирающие мельницы, к примеру, роликовые, оснащены вращающейся чашей, внутри которой непрерывно катятся два или более обкатных элемента цилиндрической формы.

Цилиндрические обкатные элементы, плотно прижимаемые упругими пружинами к бегунной дорожке, измельчают куски подаваемого по центру материала путем их сильного сжатия и истирания. При этом продукт перемещается под роликами к краям чаши, после чего скребками и направляющими лопатками снова подвигается к ним и измельчается повторно.

Измельченный продукт сдувается к верху мощным потоком воздуха, поступающего по краю чаши, и попадает вместе с ним в воздушный, а затем и центробежный сепаратор, находящийся за пределами мельницы, где и осаждается. Крупные частицы продукта задерживаются в воздушном сепараторе машины и затем снова попадают на бегунную дорожку, где повторно подвергаются измельчению. Все истирающие мельницы могут выполнять грубое и тонкое измельчение самых различных материалов, от твердых до весьма мягких.

Струйные мельницы

Устройство спирально-струйных мельниц выполнено таким образом, что подаваемый в них из сопел сжатый воздух на высокой скорости (до 600 метров в секунду) подхватывает загружаемый материал и несет его в плоскую цилиндрическую камеру. Внутри нее образуется мощный быстро вращающийся поток, который идет от периметра по спирали к расположенному по центру выходному отверстию. Исходный материал, попадая в камеру на высокой относительной скорости, сталкивается там с мощным спиральным потоком, либо же со стеной, разбиваясь тем самым на мельчайшие частички.

Стригально-режущие мельницы

Стригально-режущие мельницы способны измельчать самые различные вещества: мягкие, упругие и вязкие. Они одинаково хорошо измельчают макулатуру, куски пластика, резины (старые шины) и текстиля, а так же отходы древесины, которые потом идут для изготовления ДСП. Существует несколько вариантов исполнения данных машин.

Роторные режущие мельницы оснащены ротором с ножевым ободом, который вращается в корпусе машины относительно закрепленных на его внутренней верхней части неподвижных ножей. Загружаемый сверху исходный материал, попадая в рабочее пространство машины, разрывается на части вращающимися ножами и измельчается в пространстве между неподвижными и подвижными ножами путем резки. Мелкий продукт выходит из агрегата через мелкую сетку, крупные же куски материала будут оставаться в мельнице и кромсаться ее ножами до тех пор, пока они не достигнут достаточной для прохождения через отверстия сетки степени измельчения.

Сравнение и выбор дробильно-размольных машин

Выбор дробилок зависит от двух основных аспектов: вида измельчения и физико-механических свойств обрабатываемого материала.

Для крупного дробления наиболее удобны щековые дробилки. Конусные дробилки также применяются для крупного дробления, но вследствие их сложной конструкции и большого веса такие устройства целесообразно применять на крупных производствах, т.к. одна конусная дробилка способна заменить две и более щековые машины.

Грибовидные дробилки значительно превосходят по производительности валковые дробилки, однако последние отличаются компактностью, простотой и надежностью, вследствие чего они применяются чаще. Для работ с хрупкими материалами лучше всего подходят зубчатые валковые дробилки.

Дезинтеграторы являются оптимальным решением для измельчения влажных материалов небольшой твердости.

Шаровые мельницы используются для тонкого измельчения. Ролико-кольцевые применяются для работы с материалами небольшой твердости.

Вибрационные мельницы производят высокодисперсный измельченный продукт, при условии предварительного измельчения материала в дробилках других типов до 2 мм.

Струйно-вибрационные мельницы распространены мало, но наиболее оптимальны для работы с такими материалами как каменный уголь, сухие красители, двуокись титана и т.п.

intech-gmbh.ru

Мельницы. Классификация, описание мельниц. Учебное пособие

==============

МЕЛЬНИЦЫ.

МЕЛЬНИЦЫ БАРАБАННОГО ТИПА. Могут работать в мокром и сухом режиме. Представляют собой барабан, который в зависимости от конструкции иметь: Первый тип. Два отрезка «труб» загрузочную и разгрузочную, которые крепятся в центре обеих торцевых крышек и имеют внутри шнек. Сами трубы находятся в подшипниках скольжения. Вращение на барабан передается двигателем через редуктор, малую звездочку на венец, закрепленный на обечайке барабана. Измельчаемый продукт подает питателем в загрузочную трубу шнек которой отправляет его внутрь барабана, разгрузочная труба выгружает из барабана измельченный продукт. Подшипники скольжения требуют масло под большим давлением, поэтому мельница имеет собственную масло станцию. Привод осуществляется двигателем через редуктор, малую шестерню, которая в свою очередь передает вращение на венцовую шестерню, закрепленную на наружной обечайке. Эти мельницы, как правило, непрерывного типа. Второй тип. В центре обеих торцевых крышек закреплено по одному валу с обеих сторон. Валы находятся в подшипниках качения, вращение на барабан передается двигателем на редуктор и на один из валов. Загрузка мельницы материалом осуществляется через люк, который находится либо на обечайке или на торцевой крышке. Разгрузка осуществляется через те же люки. Эти мельницы периодического действия. Существует еще ряд модификаций, которые незначительно отличаются от этих двух типов. По мелющим телам их условно можно разделить на четыре типа. Самоизмельчения. Мелющими телами являются крупные куски измельчаемого материала, если крупных кусков мало, то добавляют шары до 10% и мельница работает в режиме полу самоизмельчения. Шаровые и роликовые. Мелющими телами являются шары или ролики, которыми заполняется барабан до 45% от объема барабана. Стержневые. Мелющими телами являются стержни, которые чуть меньше длинны барабана заполнение до 45% от объема барабана. Бисерные. Мелющими телами является мелкие шарики. Скорость у барабанных мельниц выбирается в зависимости от диаметра барабана и условий измельчения, которые нужно создать. При низких скоростях мелющие тела катятся, и измельчение происходит за счет трения, при средних скоростях вращения шары катятся, поднимаются и падают, измельчение идет за счет истирания и удара. При самоизмельчении, полу самоизмельчении, шаровом и роликовом материал получается менее 100 микрон порядка 60-80 %. Стержневая загрузка, заменяет стадию дробления. Мельницы с бисерной загрузкой применяются в основном в периодическом режиме и при измельчении 3-8 часов могут получать материал менее 10 микрон до95%, очень чувствительны к влажности материала и начальной его крупности. Достоинства. Простота конструкции, наработан большой опыт эксплуатации и применения, надежны, срок службы футеровки до 8 месяцев, при производительностях свыше 200 тон в час практически нет замен. Исходный материал может подаваться в мельницу без предварительного дробления. Недостатки. Имеют огромные габариты, требуют мощных фундаментов, могут накапливать внутри барабана критический класс( материал определенной крупности который очень плохо измельчается), при производительностях до 10 тон неэкономичны, сложная и дорогая футеровка у небольших мельниц, очень слабая и трудоемкая регулировка процессов, с заменой мелющих тел, недогруженные начинают сильно изнашивать футеровку, перегруженные на порядок теряют производительность, трудоемкая и долгая замена изнашивающихся деталей, даже у небольших мельниц может составлять несколько суток. При сухом измельчении требуют мощной системы аспирации. ВИБРАЦИОННЫЕ МЕЛЬНИЦЫ. Более эффективно работают по сухому, чем по мокрому. Существует большое количество различных типов таких мельниц. Их всех объединяет использование вибрационного привода с частотой колебания 1500- 3000 кол/мин., у большинства он требует водяного охлаждения. Амплитуда колебания 2-4 миллиметра (обычная амплитуда должна быть не менее удвоенного размера наиболее крупных из загружаемых частиц) Существуют мельницы и с другими характеристиками, но существенно они не отличаются. В них, как правило, применяют шары различных диаметров. Конструкция представляет собой горизонтальный либо вертикальный барабан, заполненный мелющими телами шарами, роликами или стержнями, барабан через пружины или рессоры крепится к раме, на барабане закреплен вибрационный привод. Разгрузочное отверстие закрыто решеткой, чтобы мелющие тела не выходили из барабана. Заполняются мелющими телами до 75% от объема барабана. Принцип измельчения основан на истирании и ударе. Используются как в непрерывном, так и в периодическом режиме. При подаче в мельницу материала менее 0.3 мм. получают материал менее 70 микрон до 90%. В периодическом режиме при измельчении 3-8, часов получают материал менее 10 микрон до 95%. Мельница очень чувствительна к влажности материала и начальной его крупности. Достоинства. Простота конструкции, хорошая ремонтопригодность, наработан большой опыт применения, могут работать без системы аспирации . Недостатки. Требуют мощных фундаментов, высокая металлоемкость т.к. испытывает большие циклические и вибрационные нагрузки. Малая производительность при больших габаритах. Слабая регулировка процессов, недогруженная «съедает» сама себя, перегруженная не измельчает и очень долго до нескольких часов после перегрузки выходит на рабочий режим. Слабое место решетка на некоторых материалах работает до недели. Выдает много комков. Материал должен быть хорошо высушен. ДЕЗИНТЕГРАТОРЫ. Работают по сухому. Конструкция этих мельниц представляет собой барабан в который с обоих торцевых крышек через центр входят валы на волах параллельно друг другу закреплены диски которые имеют каждый по два, реже три ряда пальцев расположенных по кругу в каждом круге пальцы скреплены между собой кольцами. Диски вращаются в разные стороны. Ряды пальцев обеих дисков располагаются друг к другу в шахматном порядке. Каждый вал с диском имеет свой привод состоящий из повышающего обороты редуктора и двигателя. Скорость вращения каждого диска у некоторых моделей достигает 10000 оборотов в минуту. Принцип измельчения основан на ударе. Используются только в непрерывном режиме. При максимальных оборотах получают материал менее 40 микрон до 80-95%. Достоинства. Небольшие габариты, большая производительность, уменьшая или увеличивая скорость можно регулировать измельчение в широких пределах, не требует фундаментов. Недостатки. Диски с пальцами изнашиваются очень быстро, даже на мягких материалах, на средне твердых материалах стоят менее недели, на твердых несколько часов. Трудоемкая замена изнашивающихся деталей. Сложное изготовление диска с пальцами с дальнейшей очень точной балансировкой. Нужно следить за влажностью подаваемого материала. Требуют аспирацию. ПЛАНЕТАРНЫЕ МЕЛЬНИЦЫ. Работают по мокрому и сухому. Измельчение материала происходит в планетарном поле. Как правило, представляют собой планетарный редуктор (центральная шестерня передает вращение шестерне сателлитов, а те в свою очередь шестерне валов, на которых крепятся барабаны с мелющими телами) который вращается в одну сторону, а барабаны в противоположную. Имеют центробежный питатель, который распределяет материал по барабанам. В барабанах помимо футеровки стоят решетки которые не дают мелющим телам выйти из барабана и разгрузочное устройство. За счет подбора скоростей в барабанах достигаются перегрузки 25-50 G. Имеют масло станцию, которая смазывает и охлаждает редуктор. Вращение передается двигателем через ременную передачу на планетарный редуктор, который имеет на обечайке шкив, центральный вал закреплен жестко на раме. Существует и другие конструкторские решения. Принцы измельчения, кинематика движения мелющих тел, мелющие тела такие же, как и у шаровых мельниц. Используются как в периодическом, так и в непрерывном режиме. В них получают материалы менее 40 микрон до 80- 95%. Достоинства. Небольшие габариты при очень высоких производительностях, не требуют фундаментов. Недостатки. Чрезвычайно высокая цена. Отремонтировать планетарный редуктор самостоятельно невозможно. Время ремонта несколько недель. Постоянно перегруженные подшипники редуктора, поэтому барабаны приходится облегчать за счет футеровки, что приводит к частой и трудоемкой ее замене. Помимо футеровки изнашивается решетки, разгрузочное устройство, питатель. При сухом измельчении требуется мощная система аспирации и система охлаждения масла . Слабая регулировка процесса измельчения. ЦЕНТРОБЕЖНЫЕ РОТОРНЫЕ, СТРУЙНЫЕ МЕЛЬНИЦЫ. Работают только по сухому. Принцип работы этих мельниц основан на разгоне измельчаемого материала до высоких скоростей и дальнейшего их удара либо о браню мельницы либо друг о друга. Конструкций этих мельниц много. Всех их отличает высокая скорость деталей, которые разгоняют материал, большое разнообразие различных элементов участвующих в измельчении. Из за мощного абразивного воздействия, детали изготавливают из особо прочных сталей, футеруют твердым сплавом делают различные «ловушки» для само футерования. При выходе материала из этих мельниц он имеет высокую кинетическую скорость вместе с воздухом и за счет этого может транспортироваться дальше по схеме. Принцип измельчения удар. Используются только в непрерывном режиме. В них получают материал менее 100 микрон до 80%. Достоинства. Простая конструкция, компактные, не требуют после мельниц оборудования для дальнейшей транспортировки материала. Относительно простая замена большинства изнашиваемых деталей. Недостатки. Много деталей подверженных износу. Срок их износа разный, поэтому мельницу приходится останавливать несколько раз в месяц для замены деталей. Дорогие комплектующие, изготовить самостоятельно практически не возможно. Требуется мощная система аспирации. Материал подаваемый в мельницу должен иметь куски и классификация измельченного материала не эффективна т.к мелкий материл плохо измельчается. Материал перед измельчением нужно хорошо сушить. Регулировки процесса измельчения нет. ЦЕНТРОБЕЖНЫЕ КОЛЬЦЕВЫЕ МЕЛЬНИЦЫ. Работают как по сухому, так и по мокрому. Измельчение материала происходит в футерованном барабане с одной стороны через торцевую крышку по центру внутрь заходит вал на котором закреплен ротор на роторе закреплены оси от двух до шести штук на которых находятся мелющие тела в виде толстостенных колец. При вращении ротора кольца прижимаются центробежной силой к футеровке и начинают катится. Вал находится в подшипниках качения . Вращение на вал передается двигателем ременной передачей. Большое количество конструкций мелющих тел и ротора. Скорость вращения ротора от 200 до 1000 оборотов в минуту. Принцип измельчения раздавливание в моно слое и частично удар. Используются как в периодическом, так и в непрерывном режиме. В них получают материал менее 40 микрон до 80-90%. Достоинства. .Простая конструкция, компактные, не требуют фундаментов и систем аспирации, легкая замена изнашивающихся деталей, очень широкий диапазон регулировок. Хорошая ремонтопригодность. Недостатки. Нельзя останавливать мельницу с неразгруженным материалом внутри при непрерывной работе. Чувствительна к крупности материала требует предварительного дробления. В некоторых случаях изнашивающиеся детали требуют замены раз в месяц. Материал перед измельчением по сухому нужно сушить. КОЛЬЦЕВЫЕ МЕЛЬНИЦЫ. Работают как по сухому, так и по мокрому. Конструкция мельницы представляет собой обечайку с футеровкой с венцовой шестерней закрепленной на внешней стороне обечайки вся эта конструкция стоит на двух роликах. Внутри неподвижно закреплен ротор на котором располагаются от трех до четырех роликов на подшипниковых узлах ролики прижимаются пружинами к футеровке. Обечайка с футеровкой вращается со скоростью 400-700 оборотов в минуту. Привод осуществляется двигателем через редуктор и малую шестерню. Принцип измельчения раздавливание в моно слое и частично удар. Используется в непрерывном режиме. В них получают материал менее 80 микрон до80%. Достоинства. Относительно компактные, есть возможность регулировки. Недостатки. Сложная и трудоемкая система регулировки и замены изношенных деталей. Срок службы роликов на некоторых материалах менее месяца. Сложная конструкция и следовательно сложный ремонт. При сухом измельчении требуют систему аспирации.

====================

ОСНОВНЫЕ СТАДИИ ДРОБЛЕНИЯ И ИЗМЕЛЬЧЕНИЯ. 1. Дробление взрывом. Максимальная крупность 500-1500 мм. 2. Крупное дробление. Максимальная крупность 100-350 мм. 3. Среднее дробление. Максимальная крупность 40- 100 мм. 4. Мелкое дробление. Максимальная крупность 10-30 мм. 5. Грубое измельчение. Максимальная крупность 2-3 мм. 6. Тонкое измельчение. Максимальная крупность 0.5-1 мм. 7. Сверхтонкое измельчение менее 0.04 мм. Независимо от способа и применяемого оборудования в процессе измельчения образуются все классы материала по крупности. Задачи, стоящие при измельчении можно грубо разделить на три группы. 1. Получение материала менее какой-то крупности. 2. Получение материала не более какой-то величины и не менее какой-то величины. 3. Получение материала определенной крупности и формы. СРЕДНИЕ УДЕЛЬНЫЕ ЗАТРАТЫ ЭЛЕКТРОЭНЕРГИИ ( к.Вт-ч/т). Крупное дробление 0.2-0.6 Среднее и мелкое дробление 0.7-1.3 Грубое и тонкое измельчение 10-30 Сверхтонкое измельчение 50 и более. Затраты электроэнергии на тонну могут существенно отличаться у различных материалов. На это, существенное влияние оказывают такие показатели материала как, твердость, хрупкость, вязкость, пластичность, однородность и другие. При сверхтонком измельчении затраты электроэнергии растут прямо пропорционально тонине продукта, если для получения одной тонны материала крупностью менее 100 микрон потребовалось 25 киловатт, то для получения этого же материала менее 50 микрон потребуется 50 киловатт, 25 микрон- 100 киловатт,12 микрон- 200 киловатт, 1 микрон – 1400 киловатт. ДРОБЛЕНИЕ. В этой статье подробно дробильное оборудование рассматриваться не будет, мы остановимся лишь на общих вопросах. Дробильное оборудование грубо можно разделить на три группы. 1. Раздавливающее, это щековые, валковые, дисковые, конусные дробилки. 2. Ударные, это центробежные, пальцевые, молотковые дробилки. 3. Режущие, это ножевые, фрезерные дробилки. На выбор дробильного оборудования влияет большое количество факторов. Если материал вязкий, пластичный, влажный, глинистый или мокрый подбор того или иного дробильного оборудования нужно проводить с особым вниманием. Многие дробилки при попадании металлических предметов, выходят из строя. ИЗНОС, НАМОЛ, РЕМОНТОПРИГОДНОСТЬ. Независимо от производителей, применяемых материалов износ футеровок, брони, деталей участвующих в измельчении, мелющих тел всегда был и будет. У различного оборудования он отличается и примерно составляет от 0.02 – 0.3% при тонком и 0.1-1% при сверхтонком измельчении на одну тонну измельчаемого материала. Чем тверже, абразивнее материал тем износ, намол будет больше. Применение сверхпрочных материалов и как правило дорогих, требующих спец. оборудования для изготовления изнашивающихся деталей не всегда оправданно. Изнашивающиеся детали должны быть просты в изготовлении, технологичны а следовательно недорогие и легко заменяемыми. Здесь на первый план выходит ремонтопригодность оборудования. Ее условно можно разделить на две части. 1. Обслуживание и ремонт привода, редукторов, подшипниковых узлов, движущихся элементов и деталей не подверженных воздействию измельчаемого материала. 2. Обслуживание, ремонт и замена деталей участвующих непосредственно в измельчении и деталей подверженных воздействию измельчаемого материала. С первой группой достаточно все ясно, чем проще, тем ремонт быстрее и требует персонала менее квалифицированного. Механики и слесаря давно вывели жизненное правило, если есть болты или гайки то рано или поздно их надо будет отвинтить, снять деталь или детали. Многие производители сейчас ставят импортные редуктора, подшипники, ремни и другие комплектующие, срок их службы, к «сожалению» на порядок дольше, чем аналогичной продукции российских предприятий. Безусловно, это влияет на конечную цену оборудования не в лучшую сторону, но опыт эксплуатации показывает, что это окупается сторицей. Если в оборудовании есть импортные комплектующие попросите фирму изготовителя дать марки аналогичных комплектующих российского производства т.к. не везде в России можно быстро найти импортные редуктора, подшипники и т.д., простой оборудования может быть неприятно долгим. Вторая группа деталей непосредственно контактирует с измельчаемым материалом и требует замены или ремонта в зависимости от оборудования и решаемых задач с периодичностью от двух недель до полугода. Здесь, безусловно, нужно обратить внимание на несколько моментов. 1. Время замены. Оно может в зависимости от конструкции, решаемых задач и производительности быт 2-3 часа и несколько недель. Как правило, чем производительность больше, тем масса изнашивающихся деталей больше и трудоемкость замены выше, что ведет к увеличению времени демонтажа и замены. На предприятиях, как правило, стараются совместить регламентные работы по нескольким видам оборудования, чтобы сократить общий простой технологической линии. 2. Количество видов деталей требующих замены при износе. В зависимости от оборудования количество видов деталей может колебаться от трех до десятков. Они изнашиваются не равномерно и безусловно чем их меньше тем лучше. К сожалению, только в процессе эксплуатации нарабатывается опыт и периодичность замены, и здесь опять на первый план выходит время замены, требуемое оборудование, персонал, т.д. 3. Стоимость, сроки поставки и возможность изготовления своими силами. Изнашивающиеся детали относят к расходным материалам и как правило фирмы изготовители на них гарантию не дают это оправдано многими факторами от режима эксплуатации до желания потребителя оборудования «отжать» максимальную прибыль нарушая рекомендации по технологии, требованиям к исходному сырью, производительности и т.д. примеров у каждого производителя много. Здесь на первый план выходит стоимость изнашивающихся деталей и здоровое желание потребителей удешевить затраты на комплектующие. Безусловно, возможность изготовления у себя на производстве или рядом, исключая даже транспортные расходы для любого потребителя серьезный аргумент. Не стесняйтесь, просите чертежи на расходные материалы, вам их обязаны давать, изготовление комплектующих не нарушает авторских прав. В последнее время появилась много оборудования, которое вообще не имеет футеровки, производители тем самым на порядок снижают цену (за счет конструктивной простоты уменьшения металлоемкости) выпуская заведомо «одноразовые» мельницы которые на слабо абразивных материалах могут проработать четыре- пять месяцев. Измельчительные машины без должной защиты от абразивного воздействия экономически не выгодны и опасны. Чудес не бывает. ПЕРИОДИЧЕСКОЕ И НЕПРЕРЫВНОЕ ИЗМЕЛЬЧЕНИЕ. Все мельницы делятся на две большие группы периодические и непрерывные. Периодическими мельницами называют оборудование, которое в процессе, загружается материалом, определенное время работает и разгружается. Время работы (измельчения) в зависимости от задачи и оборудования может составлять от нескольких минут до нескольких часов. Непрерывными мельницами называются оборудование, которое постоянно загружает, измельчает и разгружает материал. Выбор периодической или непрерывной мельницы зависит от нескольких факторов. Технологические схемы с непрерывными мельницами, как правило, сложнее и дороже, но по эффективности, производительности и рентабельности намного выше. Периодические мельницы используются в основном с большим количеством обслуживающего персонала т.к. технология с ними имеет много ручного труда. По энергетическим затратам эксплуатация периодических мельниц значительно дороже. Количество технологий с периодическими мельницами составляет небольшую долю и неуклонно сокращается. СУХОЕ И МОКРОЕ ИЗМЕЛЬЧЕНИЕ. Под мокрым измельчением понимают такое измельчение, при котором в мельницу помимо измельчаемого материала подается вода. При сухом измельчении в мельницу подается материал, как правило, высушенный до влажности менее 5-10% в зависимости от применяемого оборудования и материала. В мире сейчас 90% технологий применяют мокрое измельчение, сухое измельчение нашло широкое применение лишь в строительной отрасли при производстве вяжущих материалов. Такое доминирование мокрого измельчения не случайно и объясняется следующими факторами. При мокром измельчении: 1.Не требуется система аспирации, которая зачастую по цене, занимаемым площадям, обслуживанию, не уступает, а порой и дороже самой технологической линии по измельчению. 2.Не образуются агломераты, «сростки», «комки» которые в дальнейшем снова требуют измельчения. 3.Классификации на большинстве оборудования на порядок лучше и эффективнее, да и оборудования для мокрой классификации значительно больше. 4.Транспортировка материала по технологической схеме осуществляется насосами. 5.Не требуется сушка материала. ПОДБОР ОБОРУДОВАНИЯ. Большинство производителей предлагают провести испытание вашей пробы на своем оборудовании. В идеале проводить испытания лучше всего на том оборудовании, которое собираетесь купить, но это, как правило, не получается, держать испытательный полигон со всеми марками и видами своей техники большинство фирм не имеют возможности. Но если это возможно проведите испытания, зная содержание железа в исходном материале(сделайте количественный анализ) , вес брони, футеровок, мелющих тел и количество железа в конечном продукте (повторный количественный анализ) можно точно вычислить как часто нужно будет менять изношенные детали, производители как правило пропорции износа различных комплектующих не скрывают, ну и конечно гранулометрический анализ покажет на сколько вам подходит это оборудование и позволит выстроить всю технологическую цепочку . Здесь нужно обратить внимание на то, что масштабные испытания требуют немалых финансовых затрат, которые нужно кому-то оплатить ( догадываетесь кому ?). Заплатив очень приличные деньги провели испытания и поняли что вышла ошибочка оборудование не подходит поэтому рекомендуем начать все-таки со второго способа . Второй способ, который чаще всего и используется это лабораторные испытания материала на измельчение на небольшом лабораторном оборудовании или небольшой полупромышленной мельнице. Также нужно обратить внимание, чтобы машина использовала тот же принцип измельчения, что и промышленный образец, и без проблем масштабировались (на удивление это не всегда возможно) . Если мельница будет работать в непрерывном режиме, то и лабораторные испытания нужно проводить в непрерывном режиме. Либо точно знать сколько материал по времени в промышленном образце будет измельчатся, тут способов немножко «ввести вас в заблуждение» у производителей оборудования больше. Выше мы уже рассматривали вопросы касающиеся износа и наш совет прост комплектующие должны быть простые в изготовлении, дешевые и самое главное легко и быстро меняться (все равно это неизбежно и простой оборудования в конечном итоге самое дорогое «удовольствие») . КЛАССИФИКАЦИЯ. Если за один или два прохода через мельницу вы получите материал нужной крупности, то вам повезло, не ломайте голову ставьте две, мельницы подряд и зарабатывайте деньги, в крайнем случае, ставят и три мельницы подряд. Эксплуатация одного вида оборудования самая дешевая и простая схема. Энерго затраты будут больше чем с системой классификации но значительно проще и не дороже в конечном продукте (кстати почему до сих пор и применяются мельницы периодического действия, конечный продукт длительно и упорно доводится до нужной крупности). Если вам по гранулометрическому составу требуется материал нескольких фракций по крупности , то измельчение несколько раз нежелательно или все время при измельчении остается «хвостик», который крупнее или меньше требуемого и кардинально портит вам продукт. В этом случае без системы классификации вам не обойтись. По системе классификации мы вам дадим несколько советов. 1. Независимо от мокрой или сухой схемы обратите внимание на защиту оборудования от износа сплошь и рядом в оборудовании уже через несколько дней образуются дыры т.к. почему-то считается нормальным ставить сталь 20 толщиной 2-3 мм и не делать никакой защиты. Пример циклоны, течки, воронки, поддоны грохотов, насосы без брони т.д. 2. Обратите внимание на расчет всех потоков и циркуляций, в паспорте, как правило, даны верхние пределы работы оборудования, а запас пропускной способности должен быть не менее 30%. Без квалифицированных специалистов это сделать крайне сложно. 3. Производительность оборудования дается в килограммах или тоннах, не учитывая возможный объем материала (удельная плотность может отличатся в разы у разных материалов). 4. Измельченный материал может иметь форму, которая кардинально может менять его аэродинамические и гидродинамические свойства, несмотря на размер и вес частиц.(частицы могут быть пластинчатыми, продолговатыми, нитевидными и т. д.)

=========================

НАЧИНАЮЩИМ «МЕЛЬНИКАМ» Если вы ознакомились с разделами сайта «ВЫБОР ОБОРУДОВАНИЯ» и «МЕЛЬНИЦЫ» то представленный ниже материал для вас. Если вы обратили внимание, нигде на сайте нет информации о теоретических расчетах процессов, технических характеристиках, времени измельчения, оптимизации и тому подобных вещах. Эта информация, как правило, интересна достаточно узкому кругу специалистов и на фирмах производителях оборудования, когда начнете процесс поиска и подбора оборудования, вам ее предоставят с избытком. Если вам все же хочется окунуться в «безбрежный океан науки» сходите на раздел сайта «ЛИТЕРАТУРА» там есть название книг, которые мы вам советуем почитать. Теперь практические советы. Совет первый. При проведении испытаний вашего продукта в лабораторных или полупромышленных условиях на измельчение вы должны обратить внимание: на мощность двигателя, время проведения испытания, количество измельченного продукта и его исходную крупность. Что это вам даст? Пример: Мощность электродвигателя 5.5 кВт. Время проведения испытаний 30 минут, пропущено через мельницу 100 килограмм, исходная крупность материала больше 1 мм и меньше 5 мм. В измельченном продукте получилось 70 % менее 80 микрон. Как правило, запас по мощности электродвигателя 30% (Встречается оборудование особенно лабораторное и полупромышленное где мощность двигателя на пределе т.к. время работы их небольшое.) В любом случае при возможности нужно замерить мощность или проверить температуру двигателя и если он греется уже через 5-8 минут, то значит он перегружен и затраты электроэнергии реально будут выше. Расчет: 5.5 кВт – 100% Х — 70% Х=4 кВт . 100 кг — 100% Х — 70% Х= 70 кг готового класса за 30 минут, за час 140 килограмма. 140кг — 4 кВт 1000 кг- Х Х= 28 кВт на одну тонну материала. Вывод: Для измельчения одной тонны материала менее 80 микрон потребуется 28 кВт электроэнергии. Эти цифры, безусловно, приблизительные и реально будут больше на 10-30% в зависимости от того периодический или непрерывный режим работы будет применен, какая будет крупность исходного материала, от типа оборудования, от наличия классификации и т.д. На более крупных машинах затраты электроэнергии обычно меньше. Для получения одной тонны того же материала менее 40 микрон потребуется 56 кВт (см. раздел «выбор оборудования» ) Обратите внимание на такие характеристики оборудования как пропускная способность и производительность, зачастую производители их, зачем-то путают. Пропускная способность это максимальное количество материала, который можно подать в мельницу. Вы должны знать производительность по готовому классу, то есть, сколько готового материала по вашим условиям находиться в измельченном материале это и будет реальной производительностью мельницы. Старайтесь выбирать оборудование с запасом по мощности и производительности, хотя бы 15-20%. Производители верхние характеристики дают на пределе возможностей оборудования. Обратите внимание на такие возможности оборудования как регулировка и изменение процесса измельчения, возьмите у производителя максимальный перечень их решения по влиянию на процесс измельчения, это вам пригодится. Вы выбрали оборудование, решили его купить, сразу же советуем вам приобрести дополнительный комплект изнашивающихся деталей, лучше два т.к. реально, когда подойдет время замены быстрее, чем через месяц вам никто их не поставит, даже если они есть на складе (время прохождения денег, комплектация, время в дороге т.д.). Некоторые «соискатели» оборудования пытаются звонить на предприятия, которые его купили или где это оборудование применяется и выяснить, как оно работает, жизненный опыт показывает, что это пустая трата времени и сил. Скорей всего вас просто заподозрят в банальном «промышленном шпионаже» и информацию вы не получите либо она сознательна будет искажена. А если вам охотно расскажут, какое оно удобное, удивительное и хорошее то наверно они просто хорошие люди, у них много свободного времени, и применяя именно это оборудование они фантастически разбогатели. Они всем исключительно бесплатно дают консультации по всему, что они приобрели за последние три года, включая рабочую одежду, карандаши, принтер или новый высокотехнологичный сливной бачок для унитаза.

studfiles.net

Какими бывают МЕЛЬНИЦЫ — Карта слов и выражений русского языка

Делаем Карту слов лучше вместе

Привет! Меня зовут Лампобот, я компьютерная программа, которая помогает делать Карту слов. Я отлично умею считать, но пока плохо понимаю, как устроен ваш мир. Помоги мне разобраться!

Спасибо! Я стал чуточку лучше понимать мир эмоций.

Вопрос: беспокоить — это что-то нейтральное, положительное или отрицательное?

Положительное

Отрицательное

Предложения со словом «мельницы»:

- В его воображении отчётливо вырисовывался образ старой заброшенной мельницы, стены которой готовы вот-вот рухнуть.

- Зерно размалывается на этой ручной мельнице прямо в доме.

- Она заявляет права на воды рек и огонь, на котором бедняк печёт свой хлеб, на траву и ячмень, на ветер, что вращает крылья мельниц!

- (все предложения)

Оставить комментарий

Текст комментария:

Электронная почта:Дополнительно:

kartaslov.ru

Мельница Википедия

Ветряные мельницы, Испания

Водяная мельница

Ветряные мельницы, Испания

Водяная мельницаМе́льница — механизм для измельчения чего-либо. Классическим примером мельницы служит мукомольная мельница. Одним из видов ручной мельницы является жёрнов.

История[ | ]

Выбор типа мельницы определяется размером исходных частиц, твёрдостью размалываемого материала и производительностью. Исторические предшественники мельницы — зернотёрка и ступа. Позднее стали использовать мускульную силу людей и животных, а затем и силу воды и ветра. Существовали мельницы-толкуши и перетирные. Основным элементом перетирных мельниц является жёрнов. В настоящее время в быту наиболее известным типом мельниц являются кофемолки и блендеры ударного типа, аналогичные молотковым мельницам, а также шнековые мясорубки.

Виды мельниц[ | ]

По типу привода различают:

По принципу измельчения мельницы подразделяются на:

ru-wiki.ru

Мельница — это… Что такое Мельница?

МЕЛЬНИЦА — жен. машинное устройство с жерновами, для меленья, молотья, измельченья сыпучих тел, особ. зернового хлеба; | подобное устройство без жерновов и для работ иного рода; | самое строенье, в котором все устройство это помещено. Меленка, мельничка… … Толковый словарь Даля

МЕЛЬНИЦА — МЕЛЬНИЦА, мельницы, жен. 1. Здание с установленными в нем машинами для размола зерна и выработки из него муки или крупы. Ветряная мельница. Водяная мельница. Паровая мельница. Вальцовая мельница. Электрическая мельница. Свезти хлеб на мельницу.… … Толковый словарь Ушакова

Мельница-Ёль — Характеристика Длина 11 км Бассейн Белое море Бассейн рек Пожёг → Вымь → Вычегда → Северная Двина Водоток Исток … Википедия

МЕЛЬНИЦА — кофейная предназначена для размола поджаренных зёрен кофе. Мельницы для кофе могут быть настольные и настенные; ручные, механические и электрические, с жерновами и с пластинчатыми ножами. Настольные мельницы (рис.) выпускаются двоякого типа: с… … Краткая энциклопедия домашнего хозяйства

Мельница — (a. mill; н. Muhle; ф. moulin, broyeur; и. molino) машина или аппарат для Измельчения сыпучих материалов. Применяют при рудоподготовке, обогащении п. и., в металлургии, теплоэнергетике, химической и др. отраслях промышленности. Различают… … Геологическая энциклопедия

мельница — См. болтливый; здание… Словарь русских синонимов и сходных по смыслу выражений. под. ред. Н. Абрамова, М.: Русские словари, 1999. мельница болтливый; здание, мельничка, притон, ветрянка, шеретовка, арастра, жордан, атритор, ветряк, дефибрер,… … Словарь синонимов

МЕЛЬНИЦА — агрегат для измельчения твердых материалов. По форме и виду мельницы условно подразделяются на барабанные, роликовые, молотковые, вибрационные, струйные аэродинамические (без дробящих тел) … Большой Энциклопедический словарь

МЕЛЬНИЦА — МЕЛЬНИЦА, ы, жен. 1. Предприятие, здание с приспособлениями для размола зерна. Водяная, паровая, ветряная м. Воевать с ветряными мельницами (перен.: против воображаемого противника). На чью н. мельницу воду лить (перен.: приводить доводы или… … Толковый словарь Ожегова

мельница — МЕЛЬНИЦА, ы, ж. Притон. Из уг … Словарь русского арго

Мельница — ■ Украшает пейзаж … Лексикон прописных истин

мельница — ы, ж. mêler? Смешивать. У шулеров, двуличневая, вклеенная карта. Даль … Исторический словарь галлицизмов русского языка

dictionary_of_ancient.academic.ru

Ветряная и водяная мельницы. Схемы, чертежи мельниц.

Самые древние приспособления для перемалывания зерна в муку и обдирания его в крупу сохранялись как семейные мельницы до начала ХХ в. и представляли собой ручные жернова из двух круглых в сечении камней из твердого кварцевого песчаника диаметром 40—60 см. Древнейшим типом мельниц считаются сооружения, где жернова вращались с помощью домашних животных. Последняя мельница такого типа прекратила свое существование в России в середине ХIХ в.Энергию падающей на колесо с лопастями воды россияне научились использовать в начале второго тысячелетия. Водяные мельницы всегда были окружены ореолом таинственности, овеяны поэтическими легендами, сказаниями и суевериями. Мельницы-колесухи с омутом и водоворотом сами по себе небезопасные конструкции, что отражено в русской пословице: «Со всякой новой мельницы водяной подать возьмет».

Письменные и графические источники свидетельствуют о широком распространении в средней полосе и на Севере ветряных мельниц. Нередко крупные села были окружены кольцом в 20—30 мельниц, стоявших на высоких, открытых ветрам местах. Ветряные мельницы за сутки размалывали на жерновах от 100 до 400 пудов зерна. В них имелись также ступы (крупорушки) для получения крупы. Для того чтобы мельницы работали, их крылья надо было поворачивать под менявший направление ветер — это обусловило сочетание в каждой мельнице неподвижной и подвижной частей.

Русскими плотниками создано много разнообразных и остроумных

вариантов мельниц. Уже в наше время зафиксировано более двадцати

разновидностей их конструктивных решений. Из них можно выделить два

принципиальных типа мельниц: «столбовки»

Мельницы столбовки:

а — на столбах; б — на клети; в — на раме.

и «шатровки ». Первые были распространены на Севере, вторые —

в средней полосе и Поволжье. Оба названия отражают также принцип их

устройства.

В первом типе мельничный амбар вращался на врытом в землю

столбе. Опорой служили либо дополнительные столбы, либо

пирамидальная бревенчатая клеть, рубленная «в реж», либо рама.

Принцип мельниц-шатровок был иной

Самая существенная

часть мукомольной мельницы —мельничный постав или снасть —

состоит из двух жерновов: верхнего, или бегуна, А и — нижнего, или нижняка, В. Жернова представляют каменные

круги значительной толщины, имеющие в средине сквозное отверстие, называемое

очком, а на мелющей поверхности т. н. насечку (см. ниже). Нижний жернов лежит

неподвижно; его очко плотно закрыто деревянною втулкою, кружловиною g,

сквозь отверстие в центре которой проходитъ веретено С;

на вершине последнего насажен бегун посредством железного стержня CC,

укрепленного концами в горизонтальном положении в очке бегуна и называемаго

параплицею, или порхлицею. В средине параплицы (и, следовательно, в центре

жернова) с нижней ее стороны проделано пирамидальное или коническое углубление,

в которое и входитъ соответственно заостренный верхний конец веретена С.

При таком соединении бегуна с веретеном, первый вращается при вращении последнего

и, в случае надобности, легко снимается с веретена. Нижний конец веретена

вставлен шипом в подшипник, укрепленный на балке D.

Последнюю можно поднимать и опускать и таким образом увеличивать и уменьшать

раcстояние между жерновами. Веретено С вращается помощью т. н. цевочной

шестерни Е; это — два диска, надетые на веретено

в небольшом расстоянии друг от друга и скрепленные между собою, по окружности,

вертикальными палочками. Цевочная шестерня вращается помощью лобового колеса F, имеющего на правой стороне своего обода

зубья, захватывающие за палочки цевочной шестерни и таким образом вращающие

ее вместе с веретеном. На ось Z надето крыло, которое

и приводится в движение ветром; или, в водяной мельнице, — водяное колесо,

приводимое в движение водою. Зерно вводится через ковш а и очко бегуна в промежуток между жерновами. Ковш состоит из воронки а и корытца b, подвешенного под очком бегуна. Размол зерна

происходит в промежутке между верхнею поверхностью нижняка и нижнею бегуна.

Оба жернова одеты кожухомъ N, который препятствует

разбрасыванию зерен. По мере размола, зерна подвигаются действием центробежной

силы и напором вновь прибывающихъ зерен) от центра нижняка к окружности,

падают с нижняка и идут, по наклонному желобу, в пеклевальныйрукав R—для

просеивания. Рукав Е сделан из шерстяной или шелковой ситяной ткани и помещен

в закрытом ящике Q, из которого выставляется его

нижележащий конец. Сначала просеивается тонкая мука и падает в задней части

ящика; более грубая высевается в конце рукава; отруби задерживаются на ситке S, а самая грубая мука собирается в ящик T.

Самая существенная

часть мукомольной мельницы —мельничный постав или снасть —

состоит из двух жерновов: верхнего, или бегуна, А и — нижнего, или нижняка, В. Жернова представляют каменные

круги значительной толщины, имеющие в средине сквозное отверстие, называемое

очком, а на мелющей поверхности т. н. насечку (см. ниже). Нижний жернов лежит

неподвижно; его очко плотно закрыто деревянною втулкою, кружловиною g,

сквозь отверстие в центре которой проходитъ веретено С;

на вершине последнего насажен бегун посредством железного стержня CC,

укрепленного концами в горизонтальном положении в очке бегуна и называемаго

параплицею, или порхлицею. В средине параплицы (и, следовательно, в центре

жернова) с нижней ее стороны проделано пирамидальное или коническое углубление,

в которое и входитъ соответственно заостренный верхний конец веретена С.

При таком соединении бегуна с веретеном, первый вращается при вращении последнего

и, в случае надобности, легко снимается с веретена. Нижний конец веретена

вставлен шипом в подшипник, укрепленный на балке D.

Последнюю можно поднимать и опускать и таким образом увеличивать и уменьшать

раcстояние между жерновами. Веретено С вращается помощью т. н. цевочной

шестерни Е; это — два диска, надетые на веретено

в небольшом расстоянии друг от друга и скрепленные между собою, по окружности,

вертикальными палочками. Цевочная шестерня вращается помощью лобового колеса F, имеющего на правой стороне своего обода

зубья, захватывающие за палочки цевочной шестерни и таким образом вращающие

ее вместе с веретеном. На ось Z надето крыло, которое

и приводится в движение ветром; или, в водяной мельнице, — водяное колесо,

приводимое в движение водою. Зерно вводится через ковш а и очко бегуна в промежуток между жерновами. Ковш состоит из воронки а и корытца b, подвешенного под очком бегуна. Размол зерна

происходит в промежутке между верхнею поверхностью нижняка и нижнею бегуна.

Оба жернова одеты кожухомъ N, который препятствует

разбрасыванию зерен. По мере размола, зерна подвигаются действием центробежной

силы и напором вновь прибывающихъ зерен) от центра нижняка к окружности,

падают с нижняка и идут, по наклонному желобу, в пеклевальныйрукав R—для

просеивания. Рукав Е сделан из шерстяной или шелковой ситяной ткани и помещен

в закрытом ящике Q, из которого выставляется его

нижележащий конец. Сначала просеивается тонкая мука и падает в задней части

ящика; более грубая высевается в конце рукава; отруби задерживаются на ситке S, а самая грубая мука собирается в ящик T.Жернова

Поверхность жёрнова разделена глубокими желобами, называемыми бороздами, на отдельные плоские участки, называемые мелющими поверхностями. От борозд, расширяясь, отходят более мелкие желобки, называемые оперением. Борозды и плоские поверхности распределяются в виде повторяющегося рисунка, называемого гармошкой.

У типичного мукомольного жёрнова имеется шесть, восемь или десять таких

гармошек. Система желобов и желобков, во-первых, образует режущую

кромку, а во-вторых, обеспечивает постепенное ссыпание готовой муки

из-под жерновов. При постоянном использовании жернова́ требуют

своевременного подтачивания, то есть подравнивание краев всех желобов для поддерживания остроты режущей кромки.

Поверхность жёрнова разделена глубокими желобами, называемыми бороздами, на отдельные плоские участки, называемые мелющими поверхностями. От борозд, расширяясь, отходят более мелкие желобки, называемые оперением. Борозды и плоские поверхности распределяются в виде повторяющегося рисунка, называемого гармошкой.

У типичного мукомольного жёрнова имеется шесть, восемь или десять таких

гармошек. Система желобов и желобков, во-первых, образует режущую

кромку, а во-вторых, обеспечивает постепенное ссыпание готовой муки

из-под жерновов. При постоянном использовании жернова́ требуют

своевременного подтачивания, то есть подравнивание краев всех желобов для поддерживания остроты режущей кромки.Жернова используются парно. Нижний жёрнов устанавливается стационарно. Верхний жёрнов, он же бегун, — подвижный, и именно он производит непосредственное перемалывание. Подвижный жернов приводится в движение крестообразным металлическим «штифтом», установленным на головке главного стержня или ведущего вала, вращающегося под действием основного механизма мельницы (использующего энергию ветра или воды). Рельефный рисунок повторяется на каждом из двух жерновов, таким образом обеспечивая эффект «ножниц» при размалывании зерен.

Жернова должны быть одинаково сбалансированными. Правильное взаимное расположение камней критически важно для обеспечения помола муки высокого качества.

Лучшим материалом для жерновов служит особенная каменная порода — вязкий, твердый и неспособный полироваться песчаник, называемый жерновым камнем. Так как каменные породы, в которых все эти свойства развиты достаточно и при том равномерно, встречаются редко, то хорошие жернова весьма дороги.На трущихся поверхностяхъ жернов делают насечку, т. е. пробивают ряд углубленных бороздок, и промежутки между этими бороздками приводят в грубо-шероховатое состояние. Зерно попадает во время размола между бороздками верхнего и нижнего жернов и разрывается и разрезывается острыми режущими краями бороздок насечки на более или менее крупные частицы, которые размалываются окончательно по выходе из бороздок.

Бороздки насечки служат также какъ бы путями, по которым размалываемое зерно подвигается от очка к окружности и сходить с жернова. Так как жернова, даже из лучшего материала, стираются, то насечка должна быть возобновляема время от времени.

- Описание конструкций и принципа действия мельниц

Столбовками мельницы названы за то, что их амбар покоится на столбе, вкопанном в землю и обложенном снаружи срубом-ряжем. В нем заделаны балки, удерживающие столб от смещения по вертикали. Конечно, амбар покоится не только на столбе, но на срубе-ряже (от слова режь, бревна, врубленные не плотно, а с прозорами). Поверх такого ряжа делается ровное круглое кольцо из пластин или досок. На него и опирается нижняя рама собственно мельницы.

Ряжи у столбовок могут быть разной формы и высоты, но не выше 4 метров. Они с земли могут подниматься сразу в виде четырехгранной пирамиды или сначала вертикально, а с какой-то высоты переходить в усеченную пирамиду. Встречались, правда очень редко, мельницы на невысокой раме.

Основание шатровок тоже может быть по форме и конструкциям различным. Например, пирамида может начаться с уровня земли, а конструкция быть не срубной, а каркасной. Пирамида может опираться на срубный четверик, а к нему могут быть пристроены подсобные помещения, тамбур, помещение для мельника и т.д.

Главное в мельницах их механизмы.В шатровках внутреннее пространство разделено перекрытиями на несколько ярусов. Сообщение с ними идет по крутым лестницам чердачного типа через люки, оставленные в перекрытиях. Части механизма могут располагаться на всех ярусах. А их может быть от четырех до пяти. Стержнем шатровки служит могучий вертикальный вал, пронизывающий мельницу насквозь до «шапки». Он опирается через металлический подпятник, закрепленный в балке, которая лежит на брусчатой раме. Балка с помощью клиньев может перемещаться в разные стороны. Это позволяет придать валу строго вертикальное положение. Тоже самое можно проделать и при помощи верхнего бруса, где штырь вала заделан в металлическую петлю.

В нижнем ярусе на вал надета большая шестерня с кулачками-зубьями, закрепленными по наружному контуру круглой основы шестерни. При работе движение большой шестерни, умноженное в несколько раз, передается на малую шестерню или цевку другого вертикального, уже металлического обычно вала. Этот вал прошивает неподвижный нижний жернов и упирается в металлическую планку, на которой через вал подвешен верхний подвижный (вращающийся) жернов. Оба жернова одеты деревянным кожухом с боков и сверху. Жернова устанавливаются на втором ярусе мельницы. Балка в первом ярусе, на которую опирается малый вертикальный вал с малой шестерней, подвешена на металлическом нарезном штыре и с помощью нарезной же шайбы с рукоятками может быть слегка поднята или опущена. С нею поднимается или опускается верхний жернов. Так регулируется тонкость помола зерна.

От кожуха жерновов вниз наклонно пропущен глухой дощатый желоб с доской задвижкой на конце и двумя металлическими крючками, на которые подвешивается мешок, наполняемый мукой.

Рядом с блоком жерновов устанавливается кран-укосина с металлическими дугами-захватами. С его помощью жернова могут сниматься со своих мест для отковки.

Над кожухом жерновов с третьего яруса спускается жестко закрепленный к перекрытию подающий зерно бункер. Он имеет задвижку, с помощью которой можно перекрыть подачу зерна. Он имеет форму опрокинутой усеченной пирамиды. Снизу к нему подвешен качающийся лоток. Он для пружинистости имеет можжевеловую планку и штырь, опущенный в отверстие верхнего жернова. В отверстии эксцентрично устанавливается металлическое кольцо. Кольцо может быть и с двумя-тремя косыми перьями. Тогда устанавливается симметрично. Штырь с кольцом называются обечайкой. Пробегая по внутренней поверхности кольца, штырь все время меняет положение и раскачивает косо подвешенный лоток. Это движение ссыпает зерно в зевло жернова. Оттуда оно попадает в зазор между камнями, размалывается в муку, та поступает в кожух, из него в закрытый лоток и мешок.

Зерно засыпается в бункер, врезанный в пол третьего яруса. Мешки с зерном подаются сюда с помощью во’рота и веревки с крюком. Ворот может подключаться и отключаться от шкива, насаженного на вертикальный вал. Делается это снизу с помощью веревки и рычага. В досках перекрытия прорезан люк, перекрытый наклонно поставленными двухпольными створками. Мешки, проходя через люк, открывают створки, которые потом произвольно захлопываются. Мельник отключает ворот, и мешок оказывается на крышках люка. Операция повторяется.

В последнем ярусе, находящемся в «шапке», на вертикальном валу установлена и закреплена другая, малая шестерня со скошенными кулачками-зубьями. Она заставляет вращаться вертикальный вал и запускает весь механизм. Но ее заставляет работать большая шестерня на «горизонтальном» валу. Слово в кавычки заключено потому, что фактически вал лежит с некоторым уклоном внутреннего конца вниз. Штырем этого конца он заключен в металлическом башмаке деревянной рамы, основы шапки. Приподнятый конец вала, выходящий наружу, спокойно лежит на камне-«подшипнике», слегка скругленном сверху. На валу в этом месте врезаны металлические пластины, предохраняющие вал от быстрого стирания.

В наружную головку вала врезаются два взаимно перпендикулярных бруса-кронштейна, к которым крепятся хомутами и болтами другие балки — основа решетчатых крыльев. Крылья могут принимать ветер и вращать вал лишь тогда, когда на них будет расправлена парусина, обычно свернутая в жгуты в покойное, не рабочее время. Поверхность крыльев будет зависеть от силы и скорости ветра.

Шестерня «горизонтального» вала снабжена зубьями, врезанными в боковую сторону круга. Сверху ее обнимает тормозная деревянная колодка, которая с помощью рычага может быть освобождена или сильно затянута. Резкое торможение при сильном и порывистом ветре вызовет высокую температуру при трении дерева о дерево, и даже тление. Этого лучше избегать.

До работы крылья мельницы следует повернуть навстречу ветру. Для этого имеется рычаг с подкосами — «водило».

Вокруг мельницы вкапывали небольшие столбики количеством не менее 8 штук. К ним «водило» и крепилось цепью или толстой веревкой. Силою 4-5 человек, даже если верхнее кольцо шатра и части рамы хорошо смазаны солидолом или чем-то подобным (ранее смазывали свиным салом), провернуть «шапку» мельницы очень трудно, почти невозможно. «Лошадиная сила» тут тоже не годится. Поэтому пользовались небольшим переносным воротом, который попеременно одевали на столбики его трапециевидной рамой, служившей основанием всей конструкции.

Блок жерновов с кожухом со всеми частями и деталями, расположенными выше и ниже его, назывался одним словом — постав. Обычно небольшой и средней величины ветряки делались «об одном поставе». Большие ветряки могли строиться с двумя поставами. Были ветряные мельницы и с «толчеями», на которых отжималось льняное или конопляное семя для получения соответственного масла. Отходы — жмых, — тоже использовали в домашнем хозяйстве. «Пильные» ветряки как будто не встречались.

zemljanka.blogspot.com

мельница — это… Что такое мельница?

МЕЛЬНИЦА — жен. машинное устройство с жерновами, для меленья, молотья, измельченья сыпучих тел, особ. зернового хлеба; | подобное устройство без жерновов и для работ иного рода; | самое строенье, в котором все устройство это помещено. Меленка, мельничка… … Толковый словарь Даля

МЕЛЬНИЦА — МЕЛЬНИЦА, мельницы, жен. 1. Здание с установленными в нем машинами для размола зерна и выработки из него муки или крупы. Ветряная мельница. Водяная мельница. Паровая мельница. Вальцовая мельница. Электрическая мельница. Свезти хлеб на мельницу.… … Толковый словарь Ушакова

Мельница-Ёль — Характеристика Длина 11 км Бассейн Белое море Бассейн рек Пожёг → Вымь → Вычегда → Северная Двина Водоток Исток … Википедия

МЕЛЬНИЦА — кофейная предназначена для размола поджаренных зёрен кофе. Мельницы для кофе могут быть настольные и настенные; ручные, механические и электрические, с жерновами и с пластинчатыми ножами. Настольные мельницы (рис.) выпускаются двоякого типа: с… … Краткая энциклопедия домашнего хозяйства

Мельница — (a. mill; н. Muhle; ф. moulin, broyeur; и. molino) машина или аппарат для Измельчения сыпучих материалов. Применяют при рудоподготовке, обогащении п. и., в металлургии, теплоэнергетике, химической и др. отраслях промышленности. Различают… … Геологическая энциклопедия

мельница — См. болтливый; здание… Словарь русских синонимов и сходных по смыслу выражений. под. ред. Н. Абрамова, М.: Русские словари, 1999. мельница болтливый; здание, мельничка, притон, ветрянка, шеретовка, арастра, жордан, атритор, ветряк, дефибрер,… … Словарь синонимов

МЕЛЬНИЦА — агрегат для измельчения твердых материалов. По форме и виду мельницы условно подразделяются на барабанные, роликовые, молотковые, вибрационные, струйные аэродинамические (без дробящих тел) … Большой Энциклопедический словарь

МЕЛЬНИЦА — МЕЛЬНИЦА, ы, жен. 1. Предприятие, здание с приспособлениями для размола зерна. Водяная, паровая, ветряная м. Воевать с ветряными мельницами (перен.: против воображаемого противника). На чью н. мельницу воду лить (перен.: приводить доводы или… … Толковый словарь Ожегова

мельница — МЕЛЬНИЦА, ы, ж. Притон. Из уг … Словарь русского арго

Мельница — ■ Украшает пейзаж … Лексикон прописных истин

мельница — ы, ж. mêler? Смешивать. У шулеров, двуличневая, вклеенная карта. Даль … Исторический словарь галлицизмов русского языка

dic.academic.ru